-

Januar 1942, 23 km westlich von Moskau. Der Panzeror brannte. Schwarzer Rauch quoll aus den Lüftungsschlitzen, während die Besatzung durch die Luken fl. Leutnant Werner Hoffmann kniete im Schnee, starrte auf den Toten Stahl und versuchte zu verstehen, was er gerade gesehen hatte. ein Treffer, ein einziger sowjetischer Panzergranate.

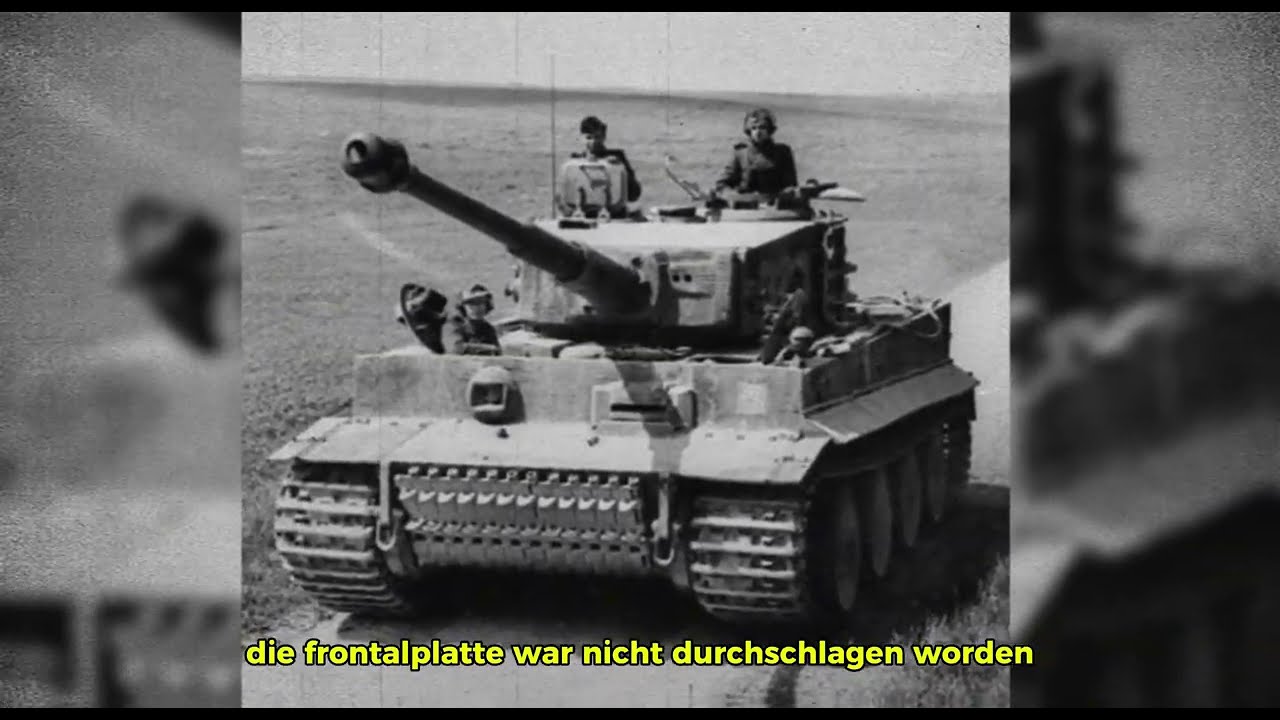

Die Frontalplatte war nicht durchschlagen worden, sie war zerbrochen. Wie Porzellan. Splitter der eigenen Panzerung hatten den Funker getötet, bevor die Granate explodierte. 3 m entfernt lag ein Fragment der Panzerplatte im Schnee. Hoffmann hob es auf. Das Metall fühlte sich kalt an, schwer. Aber die Bruchkante zeigte eine körnige Struktur, brüchig wie gefrorenes Brot.

Die sowjetische Kälte hatte den Stahl in Glas verwandelt, -35° CSUS. Das Thermometer am Turm hatte es am Morgen angezeigt. Bei diesen Temperaturen verlor der deutsche Panzerstahl seine Zähigkeit. Die Kristallstruktur veränderte sich. Unter Beschuss zerbrach das Material, anstatt sich zu verformen. Metallurgische Grundlagen, die niemand bedacht hatte, als die Panzer im warmen Essen produziert wurden.

Hoffmanns Bericht erreichte das Hereswaffen am zwei Wochen später. Er war nicht der einzige. Aus dem ganzen Ostfrontaabschnittte häuften sich ähnliche Meldungen, Panzerplatten, die bei Kälte versagten, Tigerprototypen, deren Getriebe einfrorhren, Metallteile, die bei Belastung brachen, obwohl sie den Spezifikationen entsprachen.

In Berlin im Büro von Waffenminister Fritz Tod, stapelten sich die Dokumente. Die Berichte waren technisch präzise und sie zeichneten das Bild einer Katastrophe. Deutschland hatte einen Krieg begonnen mit Panzern, die für gemäßigtes Klima konzipiert waren. Die sowjetische Weite, die endlosen Winter, die extremen Temperaturen.

Niemand hatte die Materialien dafür getestet. Am 18. Januar 1942 erhielt die Friedrichgrupp AG in Essen eine vertrauliche Anweisung. Priorität 1. Entwicklung neuer Staierungen für Panzerplatten, die bei -40° CSUS einsatzfähig bleiben. Lieferzeit: 6 Monate. Es war eine unmögliche Aufgabe. Die Gruppwerke in Essen erstreckten sich über 4ADKom Industrielandschaft.

Hochöfen beleuchteten den Nachthimmel mit orangefarbenem Glühen. Der Lärm der Schmiedehämmer durchdrang die Luft wie Donner. Hier in den größten Stahlwerken Europas wurde seit 1811 Metall produziert, Geschütze für Napoleon, Eisenbahnschienen für das Kaiserreich, Kriegsschiffe für den Ersten Weltkrieg und jetzt Panzer für das Dritte Reich.

Dr. Heinrich Müller, Leiter der Metallurgischen Forschungsabteilung, las die Anweisung zum dritten Mal. Jahre alt, promovierter Werkstoffingenieur, Jahre bei Grup. Er kannte die Grenzen des Materials. Stahl war keine Magie. Es war Physik, Eisen, Kohlenstoff und Legierungselemente in präzisen Verhältnissen.

Jede Änderung hatte Konsequenzen. Herkömmlicher Panzerstahl enthielt etwa 0,3 bis 0,4% Kohlenstoff, kleine Mengen Mang und Silizium. Diese Zusammensetzung bot gute Härte bei akzeptabler Zähigkeit, bei normalen Temperaturen. Aber Kälte veränderte die Mikruktur. Die Körner im Kristallgitter des Stahls wurden starr. Die Energie, die nötig war, um Risse zu stoppen, sank dramatisch. Der Stahl wurde spröde.

Das Problem war fundamental. Um Panzerplatten gegen Granaten zu schützen, mußten sie hart sein. Härte widerstand Penetration, aber Härte bedeutete auch Sprödigkeit. Weicher Stahl war zäh, absorbierte Energie verformte sich, aber er bot keinen Schutz gegen moderne Panzerabwehrwaffen. Die Balance zwischen Härte und Zähigkeit war der heilige Gral der Panzerstahlentwicklung.

Bei -40° verschob sich diese Balance katastrophal. Müller rief sein Team zusammen. Sieben Ingenieure, vier Chemiker, zwei Metallografen. Sie versammelten sich im Labor 3, einem fensterlosen Raum im Keller des Hauptgebäudes. Auf dem Tisch lagen Proben, Stücke von Panzerplatten aus dem Osten zurückgeschickt.

Manche zeigten Einschläge, andere waren in Fragmente zerbrochen. “Wir haben ein grundlegendes Problem”, begann Müller. Seine Stimme war ruhig, aber jeder im Raum spürte die Dringlichkeit. Unser Stahl versagt unter arktischen Bedingungen. Die Wehrmacht verliert Panzer nicht durch feindliches Feuer, sondern durch Materialversagen.

Wir müssen die Legierung neu entwickeln. Die Herausforderung war dreifach. Erstens, die Legierung mußte bei extremer Kälte Zäh bleiben. Das bedeutete, die Kristallstruktur des Stahls zu stabilisieren, selbst wenn die Temperatur unter den kritischen Punkt fiel, an dem normale Stähle versagten. Zweitens, die Panzerplatte musste noch immer hart genug sein, um Granaten zu widerstehen.

Jede Verbesserung der Kältebeständigkeit, die die Härte reduzierte, war nutzlos. Drittens, die Produktion mußte in großem Maßstab möglich sein. Deutschland brauchte tausende Tonnen dieses Stahls, nicht Laborproben. Müller wusste, wo die Lösung liegen könnte, Legierungselemente, Metalle, die dem Grundstahl beigefügtwurden, um seine Eigenschaften zu verändern.

Nickel erhöhte die Zähigkeit, Chrom steigerte die Härte, Molybdän stabilisierte die Struktur bei hohen Temperaturen. Vanadium verfeinerte die Körner im Kristallgitter, aber die Kombinationen waren endlos. Zu viel Nickel machte den Stahl weich, zu viel Chrom machte ihn Spröde. Die richtige Balance zu finden war wie das Lösen einer Gleichung mit zu vielen Variablen.

Und es gab ein weiteres Problem. Material. Deutschland hatte keinen berin direkten Zugang zu vielen kritischen Legierungselementen. Nickel kam aus Kanada, das unter britischer Kontrolle stand. Molybden wurde in den USA abgebaut. Die Blockade der Alliierten Schnittlieferungen ab. Deutschland war auf Importe aus neutralen Ländern und auf seine eigenen begrenzten Reserven angewiesen.

Jede neue Legierung, die Müller entwickelte, musste mit dem Arbeiten, was verfügbar war. Die ersten Experimente begannen am 22. Januar. Im Hochofenbereich 5, abgeschirmt von der Hauptproduktion wurden kleine Chargen experimenteller Legierungen geschmolzen. Jede Charge wog etwa 500 kg. gerade genug, um Testplatten zu gießen.

Der Prozess war präzise. Rohreisen wurde im Konverter zu Stahl raffiniert, Kohlenstoffgehalt auf exakte Werte reduziert. Dann wurden die Legierungselemente hinzugefügt: Nickel in kleinen Barren, Chrom als Ferochrom, Molybdän als Pulver. Jedes Element wurde gewogen auf ein Zehntel Gramm genau. Die geschmolzene Masse glühte bei 1000 l 600° CSUS.

Arbeiter in schweren Schutzanzügen lenkten den Fluß in Formen. Die Luft roch nach verbranntem Metall und Schwefel. Der Lärm war ohrenbetäubend. Das Zischen von Dampf, das Hämmern der Pressen, das tiefe Brummen der Ventilatoren. Nach dem Guss mussten die Platten behandelt werden. Wärmebehandlung war entscheidend. Die Platten wurden auf 50° erhitzt, dann in Öl abgeschreckt.

Dieser Vorgang härtete den Stahl, machte ihn aber auch spröde. Danach wurden sie angelassen, erneut erhitzt, auf 400 bis 600°, langsam abgekühlt. Das Anlassen gab dem Stahl seine Zähigkeit zurück, reduzierte aber die Härte leicht. Es war ein Balanceakt, gesteuert durch Zeit und Temperatur. Die ersten Testplatten waren Anfang Februar fertig.

Müller ließ sie in die Kältekammer transportieren, einen isolierten Raum, in dem Temperaturen bis -50° erzeugt werden konnten. Die Platten blieben 48 Stunden darin, dann wurden sie getestet. Der Beschusstest fand auf dem Krubtestgelände statt. 15 km außerhalb von Essen. Eine 75 mm Panzerabwehrkanone, dieselbe, die die Sowjets verwendeten, feuerte auf die gekühlten Platten aus 500 m Entfernung.

Die erste Platte, Legierung A mit erhöhtem Nickelgehalt, zerbrach beim ersten Treffer. Fragmente flogen 20 m weit. Müller notierte die Ergebnisse schweigend. Die zweite Platte Legierung B mit zusätzlichem Molybdän hielt die ersten zwei Treffer versagte beim dritten. Besser aber nicht gut genug.

Die dritte Platte Legierung C, eine Kombination aus Nickel, Chrom und Vanadium überstand fünf Treffer. Die Einschläge hinterließen Dellen, aber keine Durchschläge, keine Brüche. Müller erlaubte sich ein leises Lächeln. Es war ein Anfang. Die Entdeckung war nur der erste Schritt. Legierung C funktionierte im Labor, aber Labor und Produktion waren zwei verschiedene Welten.

Müller brauchte keine 500 kg experimentellen Stahl. Er brauchte 5000 Tonnen pro Monat, jeden Monat für die nächsten 3 Jahre. Am 8. Februar 1942 versammelte sich die Produktionsleitung im Konferenzraum der Gruppdirektion. Zehn Männer saßen um den massiven Eichentisch. Zigarrenrauch hing in der Luft.

Müller präsentierte seine Ergebnisse auf einer Wandtafel. Chemische Formeln, Härtegrade, Testdaten. Legierung C zeigt vielversprechende Eigenschaften bei -40°, erklärte er. Die Kombination aus 2,8% Nickel, 1,2% Chrom, 0,4% Molypdän und 0,15% Vanadium stabilisiert die Kristallstruktur ohne signifikanten Härteverlust.

Gustav Krup von Bohlen und Halbach, 72 Jahre alt, Patriarch des Unternehmens, lehnte sich vor. Produktionskapazität. Theoretisch können wir die Hochöfen umstellen, antwortete Müller. Aber es gibt drei Probleme. Erstens, Materialverfügbarkeit. Wir brauchen hin Tonnen Nickel pro Monat zusätzlich. Zweitens, Qualitätskontrolle. Jede Abweichung in der Legierungszusammensetzung um mehr als 0,055% kann die Eigenschaften dramatisch verändern. Drittens, Wärmebehandlung.

Der Anlassvorgang muss präzise kontrolliert werden. +- 5° Celsus über 8 Stunden. Friedrich Jansen, Produktionsdirektor, schüttelte den Kopf. 8 Stunden anlassen bedeutet, dass wir den Durchsatz um 35% reduzieren. Die Wehrmacht fordert mehr Panzer, nicht weniger. Die Wehrmacht fordert Panzer, die funktionieren, konterte Müller.

Was nützen 1000 Panzer, wenn 300 davon bei Kälte auseinanderfallen? Die Diskussion dauerte drei Stunden. Am Ende gab Grupp den Auftrag: Produktion von Legierung C sollte im März beginnen, zunächst für Tigerpanzer, die gerade inSerie gingen. Gleichzeitig sollte Müller die Forschung fortsetzen. Legierung C war gut, aber sie musste perfekt werden.

Die Materialfrage war existentiell. Deutschland bezog Nickel hauptsächlich aus zwei Quellen. Pezamo in Finnland, eine Miene in der arktischen Region, die jährlich etwa 4000 Tonnen lieferte und neutrale Lieferungen über die Türkei und Schweden. Kleine Mengen, teuer erkauft, oft verzögert.

Die Nachfrage überstieg das Angebot dramatisch. Nickel wurde für U-Bootstahl benötigt, für Flugzeugmotoren, für chemische Anlagen, für Panzerplatten. Jede Industrie kämpfte um Zuteilungen. Müller erhielt eine Direktive vom Reichsministerium für Bewaffnung und Munition. entwickeln sie eine Legierung mit reduziertem Nickelgehalt.

Jedes Prozent Nickel, das eingespart werden konnte, bedeutete mehr Material für andere kritische Anwendungen. Die Suche nach Alternativen begann. Müllers Team arbeitete jetzt rund um die Uhr in drei Schichten. Das Labor 3 wurde zur Kommandozentrale. An den Wänden hingen Diagramme, Phasendiagramme, die zeigten, wie verschiedene Metalle bei verschiedenen Temperaturen interagierten.

Tabellen listeten hunderte getestete Kombinationen auf. Mang könnte Nickel teilweise ersetzen. Es war reichlich vorhanden, günstig, aber es machte den Stahl schwerer zu schweißen. Silizium verbesserte die Festigkeit, erhöhte aber die Sprödigkeit. Wolfram, extrem hart, extrem teuer und Deutschland hatte kaum Reserven. Am 3.

März testete das Team Legierung D. 1,8% Nickel, 2,1% Chrom, 0,6% Molybdän 1,2% Mangan. Der Nickelgehalt war um 365% reduziert. Die Testplatte überstand den Kältetest. Beim Beschuss hielt sie vier Treffer, dann bildete sich ein Riss. Nicht gut genug. Legierung E, noch weniger Nickel, mehr Molybdän. Die Platte war so hart, dass Bearbeitungswerkzeuge brachen, als man versuchte sie zu bohren.

In der Praxis nutzlos. Legierung F war Nadiumgehalt erhöht auf 0,25%. Die Mikruktur zeigte feinere Körner, aber die Platte wog 12% mehr als Standard. Zu schwer für mobile Panzer. Jeder gescheiterte Test kostete Zeit, Material, Hoffnung. Die Ingenieure schliefen in Schichten auf Feldbetten im Labor.

Mahlzeiten wurden an den Arbeitstischen eingenommen. Kaffee in dunklen Metallbechern kalt geworden, bevor jemand daran dachte zu trinken. Müller studierte die Fehler. Jede zerbrochene Platte wurde mikroskopisch untersucht. Dünne Schnitte, poliert, geetätzt mit Salpetersäure, unterhundertfacher Vergrößerung betrachtet.

Die Kristallstruktur offenbarte ihre Geheimnisse. Hier. zu große Körner, Schwachstellen, wo Risse begannen, dort Einschlüsse von Schwefel, unsichtbar für das bloße Auge, tödlich unter Beschuss. Das Problem war nicht nur die Legierungszusammensetzung, es war der gesamte Herstellungsprozess. Der Stahl musste perfekt sein, von der Schmelze bis zur fertigen Platte.

Jede Verunreinigung, jede Temperaturschwankung, jede ungleichmäßige Abkühlung konnte katastrophale Folgen haben. Am 17. März kam der Durchbruch unerwartet. Ingenieur Klaus Weber, 29 Jahre alt, frisch von der technischen Hochschule Berlin, experimentierte mit der Abschreckgeschwindigkeit. Standardverfahren war Ölabschreckung.

Die glühende Platte wurde in ein Bad aus Maschinenöl getaucht. Temperatur sank in Sekunden von 850 auf 200°. Weber versuchte etwas anderes. Zweistufige Abschreckung, erst in Öl bis 300°, dann Transfer in ein Salzbad, kontrollierte langsamere Abkühlung auf Raumtemperatur. Der Prozess dauerte 20 Minuten länger, aber die Mikruktur war gleichmäßiger.

Keine Spannungen, keine Mikrorisse. Die Testplatte Legierung G, 2,2% Nickel, 1,5% Chrom, 0,5% Molybdän, zweistufig abgeschreckt, überstand Treffer bei -42° CSUS. Die Einschläge zeigten plastische Verformung ohne Bruch. Die Granaten prallten ab oder steckten fest, durchschlugen aber nicht. Müller ließ den Test wiederholen. Selbes Ergebnis.

Dann ein dritter Test mit einer anderen Charge. Wieder erfolgreich. Das ist es, sagte er leise. Weber nickte, zu erschöpft für Jubel. Aber der Triumph war kurzlebig. Die zweistufige Abschreckung funktionierte im Labor perfekt. In der Produktion wurde es kompliziert. Die Hochöfen in Essen waren für kontinuierlichen Betrieb ausgelegt.

Platten rollten vom Band, wurden erhitzt, abgeschreckt, gestapelt. Zweistufige Abschreckung bedeutete einen zusätzlichen Schritt, zusätzliche Ausrüstung, zusätzliches Personal. Die Kosten stiegen um 18% pro Tonne. Die Produktionszeit verlängerte sich um 30%. Friedrich Jansen rechnete vor. Bei derzeitiger Kapazität können wir 320 Tonnen Panzerplatten pro Woche produzieren.

Mit zweistufiger Abschreckung sinkt das auf 246 Tonnen. Das sind 74 Tonnen weniger. Genug für 15 Panzer. Panzer, die funktionieren, erwiderte Müller, oder die bei Kälte versagen. Die Entscheidung ging nach Berlin. Albert Sper seit Februar 1942 neuer Rüstungsminister nach Tod bei einem Flugzeugabsturz, studierte die Berichte.

Sper war kein Metallur, aber er verstandProduktionszahlen. Er verstand auch Realität. Berichte von der Ostfront zeigten, daß Panzerverluste durch Materialversagen, die Verluste durch feindliches Feuer bei extremer Kälte um 40% überstiegen. Am 2. April kam die Anweisung Produktion von Legierung G mit zweistufiger Abschreckung genehmigt.

Priorität für Tiger und Pantherpanzer. Ältere Panzermodelle würden weiterhin mit Standardstahl produziert, bis ausreichend Kapazität bestand. Die Umstellung begann sofort. Neue Salzbäder wurden in Halle 7 installiert. Massive Stahlbecken gefüllt mit geschmolzenem Natriumnitrat, gehalten bei konstanten 300° durch Gasbrenner.

Arbeiter in hitzebeständigen Anzügen bedienten die Kräne, die glühende Panzerplatten transportierten, von Öl zu Salz präzise geteimt. Der Geruch war ätzend. Natriumnitrat zersetzte sich bei hohen Temperaturen, erzeugte Nitrosendämpfe, gelborange, giftig. Ventilatoren saugten die Luft ab, aber der Geruch blieb in Kleidung und Haaren der Arbeiter.

Die ersten Serienplatten aus Legierung G verließen das Werk am 28. April 1942. Jede Platte war nummeriert, dokumentiert, zurückverfolgbar. Qualitätsinspektoren prüften stichprobenartig. Härtetests, Zugfestigkeit, Schlagzähigkeit bei verschiedenen Temperaturen. Die Ablehnungsrate war hoch. Von 100 produzierten Platten entsprachen nur 73 den Spezifikationen.

Zu weich, zu hart, ungleichmäßige Struktur, Einschlüsse. Jede abgelehnte Platte wurde eingeschmolzen. Der Prozess begann von vorn. Müller verbrachte Tage in der Produktionshalle, beobachtete jeden Schritt identifizierte Fehlerquellen. Das Problem war oft simpel. Ein Arbeiter fügte Legierungselemente zu früh hinzu.

Ein Ofen lief 5° zu heiß. Eine Abschreckung dauerte 30 Sekunden zu lange. Kleine Abweichungen, große Konsequenzen. Müller führte strengere Kontrollen ein. Jeder Schmelzvorgang wurde protokolliert. Temperaturen wurden alle zwei Minuten gemessen und aufgezeichnet. Arbeiter erhielten intensive Schulungen. Bis Juni stieg die Erfolgsrate auf 89%.

Die Produktion erreichte 280 Tonnen pro Woche. Nicht ideal, aber ausreichend. Doch Müller wusste, Legierung G war nicht die Endlösung. Sie funktionierte bei -40°. Aber was, wenn die Temperaturen weiter sanken? Was, wenn die Wehrmacht tiefer nach Russland vordrang in Regionen, wo -50° normal war? Er begann bereits mit Legierung H. Juli 1942.

Das Testgelände bei Paderaborn lag 60 km östlich der Krubwerke, versteckt in dichten Kiefernwäldern. Hier auf 200 Hektar abgesperrtem Terrain wurde getestet, was in Essen entwickelt wurde. Panzerplatten, Geschützrohre, Munition. Alles, was töten sollte, mußte erst beweisen, daß es funktionierte. Der erste Tigerpanzer mit Legierung G Panzerung rollte am Zö.

Juli durch das Haupttor. 57 Tonnen Stahl, Diesel und Hoffnung. Die Besatzung, vier erfahrene Panzerkommandanten, ausgewählt für ihre technische Expertise, nicht für Kampferfahrung, kletterte in den Turm. Niemand sprach. Die Anspannung war spürbar. Mor Ernst Becker, Leiter der Heeresversuchsanstalt Paderborn, beobachtete vom Kommandoturm aus.

Fernglas in der Hand, Notizblock auf dem Tisch vor ihm. Neben ihm stand Müller, zum ersten Mal seit Monaten außerhalb des Labors. Seine Hände zitterten leicht. 6 Monate Arbeit, tausende Stunden, hunderte gescheiterter Versuche. Alles reduzierte sich auf diesen Moment. Der Testplan war brutal in seiner Einfachkeit.

Der Tiger würde durch einen Parkour fahren, schlamm, steile Hänge, Wassergräben. Dann würde er beschossen werden, erst mit 76 mm Granaten aus sowjetischen T34 Kanonen nachgebaut in deutschen Werkstätten, dann mit 85 mm Granaten, erbeutet bei Tarkov, schließlich mit deutschen 881 mm Panzergranaten, um die maximale Belastung zu testen.

Panzer Marsch, befahl Bäcker ins Funkgerät. Der Maibach Motor brüllte auf. 700 PS, 12 Zylinder. Der Klang war wie donnerndes Gewitter. Der Tiger setzte sich in Bewegung. Ketten gruben sich in den trockenen Boden. Staubwolken wirbelten auf. Bei 15 km pro Stunde, langsam für einen Panzer, aber für 57 tonn beeindruckend, erreichte er den ersten Hindernis: Eingraben, 2 m breit, eineinhalb Meter tief.

Der Tiger beschleunigte, die Frontseite kippte nach unten, dann nach oben. Ketten fanden halt auf der gegenüberliegenden Seite, überwunden. Müllernte, Gewichtsverteilung stabil. Nächstes Hindernis: Ein Hang bedeckt mit nassem Lehm. Der Tiger kroch aufwärts, Ketten rutschten. Motor heolte. Auf halber Höhe verlor der Panzertraktion. Ketten drehten durch.

Der Fahrer schaltete zurück. versuchte einen anderen Winkel. Beim dritten Versuch erreichte er die Spitze. Bäcker sprach ins Funkgerät. Panzerung zeigt keine sichtbaren Verformungen. Schweißnähte intakt. Weiter zum Wasserbecken. Das Becken war 3 m tief gefüllt mit Flusswasser. Temperatur 14° CSUS. Der Tiger fuhr hinein langsam.

Wasser stieg an den Seiten hoch. Bei eineinhalb Mern Tiefe stoppte der Panzer. Motor lief weiter. Auspuff blubberte unter Wasser. 10 Minuten, 20Minuten. Test auf Abdichtung, auf thermischen Schock, heißes Metall, kaltes Wasser. Nach 30 Minuten fuhr der Tiger heraus. Wasser strömte von den Platten.

Müller untersuchte durch das Fernglas jede Schweißnaht, jede Verbindung. Keine Risse, keine Undichtigkeiten. Phase 1 abgeschlossen verkündete Bcker. Vorbereitung für Beschusstest. Der Tiger wurde auf eine befestigte Plattform gefahren, 800 m von den Geschützen entfernt. Die Besatzung stieg aus, ging in Deckung. Was jetzt kam, sollte niemand im Inneren erleben.

Die erste Kanone war eine nachgebaute sowjetische F34 76,2 mm, Standardbewaffnung des T430. Die Granate Panzerbrechend Stahlkern Geschwindigkeit 66 m pro Sekunde wurde geladen. Der Schütze zielte auf die Frontpanzerung des Tigers. Winkel 90° maximaler Aufbrall. Feuer. Der Knall halte über das Gelände. Eine Sekunde später schlug die Granate ein.

Der Aufprall war sichtbar. Ein heller Blitz. Funken sprühten. Durch die Ferngläser beobachteten Müller und Bäcker die Einschlagstelle. Die Panzerung hielt. Eine Delle, 3 cm tief, aber kein Durchschlag, kein Bruch. Zweiter Schuss, dieselbe Stelle. Die Delle vertiefte sich auf 5 cm. Metallsplitter flogen ab, aber die Platte blieb intakt.

Dritter Schuss. Die Delle war jetzt 8 cm tief. Die Panzerung zeigte Verformung, aber keine Risse. Die Struktur des Stahls absorbierte die Energie, verteilte sie über die Fläche. “Legierung Gioniert”, murmelte Müller. Seine Stimme war kaum hörbar, aber die Erleichterung war deutlich. Die 85 mm Kanone war die nächste Stufe schwerer, schneller, tödlicher.

Diese Waffe wurde erst 1943 in sowjetischen Panzern eingesetzt, aber deutsche Geheimdienste hatten Prototypen identifiziert. Der Tiger musste auch gegen zukünftige Bedrohungen bestehen. Der erste 85 mm Treffer traf die Seitenpanzerung. 82 mm dick, weniger als die Front, aber immer noch massiv. Die Granate durchschlug nicht, aber die Wucht des Aufpralls verbog die Platte nach innen. 6 cm Verschiebung.

Innenraum kompromitettiert, notierte Becker. In echtem Kampf würde die Besatzung verletzt oder getötet durch fliegende Splitter. Müller runzelte die Stirn. Die Panzerung hielt technisch, aber die Verformung war problematisch. Er machte eine Notiz. Seitenpanzerung verstärken oder Winkel ändern. Der zweite mimmer Treffer traf dieselbe Stelle.

Diesmal bildete sich ein Riss, nicht durchgehend, aber sichtbar, eine 15zehnzentim lange Linie, die sich vom Einschlag nach oben zog. Müller stand auf, lehnte sich über den Rand des Kommandoturms. Stopp, ich muss das untersuchen. 10 Minuten später stand er neben dem Tiger. Handschuhe an, Lupe in der Hand. Der Riss war real. Die Panzerung hatte ihre Grenze erreicht.

Er berührte das Metall noch warm vom Einschlag. Die Bruchkante zeigte Anzeichen von Ermüdung. Zu viele Treffer auf derselben Stelle hatten die Kristallstruktur geschwächt. “Das ist akzeptabel”, sagte Bcker hinter ihm. “Kein Panzer überlebt vier oder fünf direkte Treffer auf dieselbe Stelle. Die Frage ist, hält die Panzerung den ersten Treffer?” Ja. Den zweiten? Ja.

Das reicht. Müller nickte, aber er war nicht zufrieden. Akzeptabel war nicht perfekt und perfekt war das Ziel. Der finale Test war der brutalste. Die deutsche 88 mm Kanone, die gefürchtetste Panzerabwehrwaffe des Krieges würde den Tiger beschießen. Wenn die Legierung G standhielt, würde sie gegen alles standhalten, was die Alliierten derzeit besaßen.

Die 88er wurde auf 500 m Entfernung positioniert. Die Granate panzerbrechend mit Wolframkern, Geschwindigkeit 1000 m pro Sekunde, wurde geladen. Diese Munition war teuer, selten, für kritische Tests reserviert. Ziel: Frontpanzerung, oberer Bereich, Befahlbecker, Feuer. Die Detonation war ohrenbetäubend. Müller spürte die Druckwelle in seiner Brust.

Die Granate traf die Frontplatte mit solcher Gewalt, daß der gesamte Tigerzig Tonnen Stahl einen Zentimeter zurückrutschte. Stille, Rauch. Dann die Beobachtung. Die Panzerung hatte gehalten. Die Delle war tiefer als bei den anderen Tests. 12 cm, aber kein Durchschlag. Die Wolframmgranate hatte sich in die Panzerung eingegraben, war aber nicht durchgedrungen.

Zweiter Schuss. Die Granate traf 5 cm neben der ersten Einschlagstelle. Diesmal splitterte ein Stück Panzerung ab. Ein Fragment, groß wie eine Faust flog 20 m weit. Dahinter zeigte die Platte einen Riss, aber der Panzer blieb geschützt. Bäcker senkte sein Fernglas. Genug, der Test ist bestanden. Müller atmete aus. Monate.

Es hatte funktioniert, aber die Erleichterung wehrte kurz. Am nächsten Tag erhielt Müller einen Anruf aus Berlin. Albert Speer persönlich. Die Stimme am anderen Ende war sachlich ohne Emotion. Dr. Müller, ihre Legierung funktioniert bei gemäßigten Temperaturen, aber wir brauchen Garantien für -50°. Die Wehrmacht plant Operationen tief in Russland nächsten Winter.

Können Sie das liefern? Müller zögerte. Legierung G war bei getestet worden. -50 war eine andere Dimension. Ich brauche weitere Tests.Sie haben zwei Monate, sagte Sper. Danach beginnt die Massenproduktion mit oder ohne ihre Bestätigung. Die Linie wurde unterbrochen. Müller stand im Büro, starrte auf das Telefon. Zwei Monate.

Nicht genug Zeit für vollständige Entwicklung, aber genug Zeit, um zu scheitern. Er kehrte nach Essen zurück. Das Team wartete bereits. Niemand fragte nach dem Anruf. Die Gesichter der Ingenieure zeigten, daß sie die Dringlichkeit spürten. “Wir bauen eine neue Kältekammer”, begann Müller, -50° und wir testen Legierung H. Legierung H war experimentell.

Höherer Molybdähalt, reduziertes Nickel, Zusatz von Kobalt, ein seltenes teures Element, das die Zähigkeit bei extremen Temperaturen erhöhen sollte. Die ersten Laborproben waren vielversprechend, aber Laborproben waren keine Panzerplatten. Die neue Kältekammer wurde in Halle Neun installiert, größer als die alte, mit leistungsstärkeren Kühlmaschinen.

Die Temperatur konnte auf -60° gesenkt werden, gehalten über Tage. Die ersten Testplatten aus Legierung H wurden Mitte August produziert. Der Prozess war jetzt vertraut. Schmelzen, legieren, gießen, Wärmebehandlung. zweistufige Abschreckung. Aber jeder Schritt wurde mit noch größerer Präzision durchgeführt. Am 20.

August waren die Platten bereit. Sie wurden in die Kältekammer gebracht. Temperatur -50° für 72 Stunden. Das Metall wurde so kalt, dass Berührung ohne Handschuhe sofort zu Erfrierungen führte. Der Beschusstest fand am 24. August statt. Dieselbe Prozedur wie in Paderaborn, aber unter extremeren Bedingungen. Die Testplatte wurde direkt aus der Kälteammer zum Schießstand transportiert. Keine Zeit zum Aufwärmen.

Die 76 mm Granate traf. Die Platte hielt. Keine Brüche, keine Splitter. Die 85 mm Granate traf. Die Platte verformte sich, aber blieb intakt. Die 8 in 80 mm Granate traf. Eine tiefe Delle, aber kein Durchschlag. Müller erlaubte sich ein Lächeln. Legierung H funktionierte, aber die Freude wurde getrübt durch eine Nachricht aus dem Beschaffungsamt.

Kobalt, das kritische Element in Legierung H, war nahezu unerreichbar. Deutschland produzierte kein Kobalt. Importe kamen aus dem Kongo. Kontrolliert von Belgien, jetzt unter deutscher Besatzung. Aber die Minen waren durch Sabotage beschädigt. Verfügbare Menge 12 Tonnen pro Jahr. Bedarf für Panzerproduktion Tonnen pro Jahr.

Die Rechnung war unbarmherzig. Legierung H war perfekt und völlig unpraktisch. Juli 1943. Kursk. Die größte Panzerschlacht der Geschichte begann mit dem Morgengrauen. 2700 deutsche Panzer rollten gegen 5000 sowjetische. Der Himmel war grau, schwer von Rauch und der Vorahnung dessen, was kommen würde.

In den deutschen Linien standen 146 Tigerpanzer, ihre Frontpanzerung aus Legierung G, getestet, bewiesen, aber noch nie unter echten Kampfbedingungen eingesetzt über längere Zeit. Obergefreiter Paul Zimmermann saß im Fahrersitz seines Tigers. Hände am Steuer, Schweiß trotz der Morgenkühle, neben ihm der Funker, hinter ihm der Kommandant, oben im Turm der Richtschütze und der Lader.

Fünf Männer eingeschlossen in 57 Tonnen Krupstahl. Die Panzerung fühlte sich massiv an, undurchdringlich, aber Zimmermann hatte die Geschichten gehört. Panzer, die brannten, Besatzungen, die nie herauskamen. Panzermarsch, knackte es im Funk. Der Motor brüllte, die Formation setzte sich in Bewegung. Vor ihnen erstreckten sich die russischen Stellungen, Panzergräben, Minenfelder, eingegrabene T34 und dahinter die neuen sowjetischen Ungeheuer, die KW1.

schwer wie Tiger, aber primitiver gepanzert. Die ersten Granaten schlugen um 5:47 Uhr h ein sowjetische Artillerie, vorher registriert auf deutsche Bereitstellungsräume. Die Einschläge waren präzise. Erde explodierte in schwarzen Fontänen. Ein Panzervao links von Zimmermanns Tiger erhielt einen Volltreffer. Explodierte. Munition detonierte in einer Kettenreaktion.

Flammen schossen 30 m hoch. Der Tiger fuhr weiter. Die Panzerung zitterte von Naheinschlägen, aber hielt. Splitter prallten ab wie Regen auf einem Blechdach. Zimmermann konzentrierte sich auf das Gelände vor ihm. Panzergräben. Er musste den Winkel richtig treffen, sonst würde der Tiger sich festfahren. Um 6:15 Uhr erreichten sie die erste sowjetische Verteidigungslinie.

T35 feuerten aus eingegrabenen Positionen. Die 76 mm Granaten trafen Zimmermannstiger dreimal in schneller Folge. Einmal die Front, zweimal die Seite. Die Wucht war brutal. Der gesamte Panzer schüttelte, als würde er gegen eine Wand fahren. Aber die Panzerung hielt. Keine Durchschläge, nur Dellen. Der Richtschütze erwiderte das Feuer.

Die 881 mm Kanone bälte. Der Rückstoß drückte den Tiger einen halben Meter zurück. Der T34 explodierte. Turm flog 10 m in die Luft. Die Schlacht dauerte 14 Stunden an diesem ersten Tag. Zimmermannstiger erhielt 23 Treffer. 23. Die Panzerung war übersätten, Kratzern, verbranntem Metall, aber kein einziger Durchschlag. Die Besatzung überlebte.

Um 19:30 Uhr rollte der Tiger zurück zu dendeutschen Linien. Motor noch laufend, Munition erschöpft. In Essen 2400 km westlich, wusste Müller nichts von diesem spezifischen Tiger, aber die Berichte von der Front erreichten ihn täglich. Feldpostbriefe, technische Auswertungen, Fotografien von beschossenen Panzern.

Die Legierung G bewährte sich. Tiger überlebten Treffer, die Panzer fier und Erträge zerstört hätten, aber die Berichte enthielten auch Warnungen. Einige Tiger zeigten Risse nach mehrfachen Treffern auf derselben Stelle. Andere hatten Probleme mit Schweißnähten, nicht die Panzerung selbst versagte, sondern die Verbindungen zwischen Platten.

Und es gab Berichte über extreme Situationen. Ein Tiger, getroffen von einer sowjetischen 92 mm Haubitze aus 200 m Entfernung, die Panzerung hatte gehalten, aber die Wucht des Aufpralls hatte das Getriebe zerstört. Der Panzer war immobilisiert, nutzlos. Müller studierte jeden Bericht. erfüllte Notizbücher mit Beobachtungen, Skizzen, Berechnungen.

Legierung G war gut, aber nicht perfekt. Die Schwachstellen waren identifizierbar. Schweißnäte mussten verbessert werden. Seitenpanzerung brauchte mehr dicke oder bessere Winkel und die Frage von Legierung H. Die perfekte, aber unproduzierbare Variante, verfolgte ihn. Im September 1943 kam eine neue Direktive aus Berlin. Die Wehrmacht plante Pantherpanzer in Massenproduktion zu bringen.

Leichter als der Tiger, schneller, aber immer noch schwer gepanzert. Sper wollte wissen, konnte Krup die Panzerung in ausreichenden Mengen liefern? Die Antwort war kompliziert. Die Produktion von Legierung G lief mit 340 Tonnen pro Woche. Für die geplanten Panerzahlen, 600 Panzer pro Monat brauchte man 520 Tonnen pro Woche.

Eine Steigerung um 350%. Müller rechnete mehr Hochöfen bedeutete mehr Personal, mehr Material, mehr Energie. Die Kohleversorgung war bereits angespannt. Die Bombardierungen der Alliierten auf das Ruhrgebiet intensivierten sich. Jede Nacht heulten die Sirenen. Die Produktion wurde unterbrochen. Arbeiter im Bunker evakuiert, Stunden verloren. Am 5.

Oktober 1943 2314 ihr trafen britische Lancaster Bomber Essen. 35 Bomben schlugen in der Nähe der Krupwerke ein. Halle 7, die mit den Salzbädern für zweistufige Abschreckung erhielt einen Volltreffer. Das Dach kollabierte, die Salzbäder, überhitzt und instabil explodierten. Vier Arbeiter starben sofort.

Zwölf weitere wurden schwer verletzt. Die Produktion in Halle 7 war für sechs Wochen unterbrochen. Müller musste die Abschreckung auf andere Hallen verteilen, improvisieren, Kapazität reduzieren. Die wöchentliche Produktion fiel auf 280 Tonnen. Speer war nicht zufrieden. Ein Telegramm erreichte Müller am 12. Oktober.

Produktionssteigerung notwendig. Keine Ausreden. Finden Sie Lösungen. Die Lösung kam aus einer unerwarteten Quelle. Ingenieur Weber, derselbe, der die zweistufige Abschreckung entwickelt hatte, schlug eine Modifikation vor. Einstufige Abschreckung mit optimiertem Ölbad. Die Temperatur des Öls würde präzise kontrolliert, die Zusammensetzung angepasst, eine Mischung aus Mineralöl und synthetischen Additiven, die die Abkühlrate genau regulierten.

Die Mikruktur wäre nicht so perfekt wie bei zweistufiger Abschreckung, aber nahe genug. und der Prozess war vierzigent schneller. Tests begannen im November. Die ersten Platten mit einstufiger optimierter Abschreckung zeigten vielversprechende Ergebnisse. Bei -40° überlebten sie sechs Treffer, bei -50° Treffer.

Nicht so gut wie Legierung H, aber besser als der ursprüngliche Standard. Am 3. Dezember 1943 genehmigte Müller den Übergang. Alle neuen Panzerplatten wurden mit der optimierten einstufigen Abschreckung produziert. Die Produktionsrate stieg innerhalb von zwei Wochen auf 410 Tonnen pro Woche. Genug für die Panther Produktion, aber der Preis war hoch.

Die Fehlerrate stieg von 11% auf 19%. Fast jede fünfte Platte entsprach nicht den Spezifikationen und mußte eingeschmolzen werden. Material wurde verschwendet, Zeit verloren. Müller intensivierte die Qualitätskontrollen, führte zusätzliche Testschritte ein, schulte Personal neu. Bis Februar 1944 stabilisierte sich die Fehlerrate bei 14%.

Akzeptabel, wenn auch nicht ideal. Die Front berichtete weiterhin über Erfolge. Pantaher Panzer mit Legierung G Panzerung überlebten Schlachten, die ältere Modelle vernichtet hätten. Aber die sowjetische Panzerabwehr entwickelte sich auch weiter. Neue Granaten mit gehärtetem Stahlkern, höherer Geschwindigkeit.

Die 100 mm Kanone, eingeführt 194544, konnte Tigerfrontpanzerung auf 800 m durchschlagen, wenn der Winkel ungünstig war. Müller erhielt im März einen Brief von einem Panzerkommandanten Hauptmann Friedrich Steiner. Der Brief war handgeschrieben, Tinte verschmiert, offenbar unter schwierigen Bedingungen verfasst. Herr Dr.

Müller, ich befehlige einen Tiger seit Kursk. Ihre Panzerung hat mich und meine Männer Siedam mal gerettet. Treffer und wir leben noch. Aber gestern bei Kamenes Podolski erhielten wir einenTreffer von einer neuen sowjetischen Waffe. Die Granate durchschlug die Seitenpanzerung. Mein Funker starb sofort.

Die Panzerung hat einen Riss, 30 cm lang. Wir mussten den Tiger zurücklassen. Ich schreibe dies, weil ich möchte, dass Sie wissen, ihre Arbeit ist nicht umsonst. Aber der Feind lernt. Wir brauchen mehr. Müller faltete den Brief zusammen, legte ihn in seine Schublade, sie umzig Treffer. Die Zahl beeindruckte ihn, aber der Feind lernt. Das war die Wahrheit, die er fürchtete.

Im April 1947 begann Müller mit Legierung J. noch höherer Chromgehalt, optimierte Wärmebehandlung, experimentelle Beschichtungen auf der Außenseite der Panzerung, die kinetische Energie absorbieren sollten. Die Tests waren vielversprechend, aber die Produktion war komplex, zu komplex für Kriegszeiten. Am 6.

Juni 1945 landeten die Alliierten in der Normandie. Der Krieg intensivierte sich auf allen Fronten. Die Nachfrage nach Panzern explodierte. Speer forderte 800 Panzer pro Monat, 1000 Panzer pro Monat, Zahlen, die unmöglich schienen. Die Gruppwerke arbeiteten 24 Stunden am Tag. Drei Schichten, keine Pausen. Die Bombardierungen der Alliierten wurden tödlicher.

Jede Woche trafen neue Angriffe das Ruhrgebiet. Produktionshallen wurden zerstört, wieder aufgebaut, wieder zerstört. Müller schlief nicht mehr in seinem Haus. Er hatte ein Feldbett in seinem Büro aufgestellt. Mahlzeiten wurden am Schreibtisch eingenommen. Seine Gesundheit verschlechterte sich. Chronischer Husten von den Dämpfen, Schlaflosigkeit, Gewichtsverlust.

Aber die Arbeit ging weiter. Legierung G wurde produziert, verbessert, angepasst. Bis Ende 194 hatten die Gruppwerke überzehnetaus Tonnen Panzerplatten aus Legierung Geliefert, genug für tausende Panzer. Im Januar 1945 kollabierte die Ostfront. Sowjetische Armeen überrollten deutsche Stellungen. Panzer wurden schneller zerstört, als sie produziert werden konnten.

Nicht durch Panzerungsversagen, sondern durch schiere zahlenmäßige Überlegenheit. Fünf sowjetische Panzer gegen einen Deutschen. Zehn gegen einen. Keine Panzerung konnte diese Chancen überwinden. Am 11. März 1945 trafen amerikanische Bomber die Krwerke in einem massiven Tagesangriff. Erst 1200 Tonnen Bomben fielen auf Essen.

Die Produktionshallen wurden vernichtet. Hochöfen kollabierten. Das Labor 3, wo Müller 6 Jahre gearbeitet hatte, existierte nicht mehr. Müller überlebte im Bunker unter dem Hauptgebäude. Als er nach dem Angriff an die Oberfläche kam, sah er nur Trümmer. Die Arbeit von Jahren, ausgelöscht in Stunden. Am 10. April 1955 besetzten amerikanische Truppen Essen.

Die Gruppwerke wurden unter Militärverwaltung gestellt. Die Produktion stoppte. Müller wurde verhaftet, nicht als Kriegsverbrecher, sondern als Zeuge. Die Alliierten wollten die deutschen Stahlgeheimnisse verstehen. Er wurde verhört, seine Notizbücher beschlagnahmt, seine Formeln studiert.

Ein amerikanischer Metallurg, Colonel James Harper, führte das Verhör. Harapper war höflich, fast respektvoll. Dr. Müller, ihre Legierung ist beeindruckend. Wir haben Tiger untersucht, die vierzig, fi Treffer überlebt haben. Wie haben Sie das erreicht? Müller erklärte. Die Kombination aus Nickel, Chrom, Mollyd, die zweistufige Abschreckung, die Qualitätskontrolle.

Harper machte Notizen, stellte präzise Fragen. Am Ende des Verhörs sagte Harper leise: “Sie haben gute Arbeit geleistet, Dr. Müller. Schade, dass sie für die falsche Seite war.” Müller antwortete nicht. Was gab es zu sagen? Nach Kriegsende wurde Müller entlassen. Er kehrte nach Essen zurück zu den Ruinen der Kruppwerke.

Der Wiederaufbau würde Jahre dauern. Jahrzehnte. Er arbeitete nie wieder an Panzerstahl. Die Nachkriegsproduktion konzentrierte sich auf zivile Anwendungen. Baustahl, Werkzeugstahl, Edelstahl. Die Formeln für Legierung G wurden klassifiziert, verschwanden in Archiven. Aber die Prinzipien blieben. Die Balance zwischen Härte und Zähigkeit, die Kontrolle der Mikruktur, die Präzision der Wärmebehandlung.

Diese Erkenntnisse flossen in neue Entwicklungen ein für friedliche Zwecke. Heinrich Müller starb 1967, 72 Jahre alt, in einem kleinen Haus außerhalb von Essen. In seinem Nachlass fanden die Erben ein Notizbuch, gefüllt mit Skizzen und Formeln. Auf der letzten Seite in seiner ordentlichen Handschrift stand eine Notiz: Legierung Gionierte, aber Erfolg im Krieg ist keine Tugend.

Ich wünschte, ich hätte meine Fähigkeiten für etwas Besseres verwendet. Die Geschichte der Gruppstahlegierungen wurde erst Jahrzehnte später vollständig bekannt, als Archive geöffnet wurden. Historiker erkannten die technische Leistung, Deutschland hatte, konfrontiert mit Materialmangel und extremen Anforderungen, eine der fortschrittlichsten Panzerstahlegierungen des Krieges entwickelt.

Es ändier konnte das. Aber es verlängerte ihn, kostete Leben auf beiden Seiten, bewies, daß technische Brillanz allein keine Kriege gewinnt. Die Ironie war, dassMüllers größte Erfindung, Legierung H, die perfekte Formel, nie produziert wurde. Zu teuer, zu komplex, zu abhängig von Materialien, die Deutschland nicht hatte.

Perfektion scheiterte an Realität, aber Legierung G, die Kompromisslösung, die funktionierende Alternative rollte in tausenden Panzern über europäische Schlachtfelder. Gut genug war oft besser als perfekt. Und das vielleicht war die wahre Lektion. Nicht Perfektion, sondern Anpassungsfähigkeit. Nicht ideale Lösungen, sondern praktische.

Müller hatte das verstanden, auch wenn es ihn quälte. Die Tiger, die mit seiner Panzerung überlebten, sind heute Museumsstücke. Die Dellen und Narben auf dem Stahl erzählen Geschichten von Treffern, die nicht durchschlugen, von Besatzungen, die lebten, weil Wissenschaft funktionierte.

News

Wie ein deutscher Scharfschütze mit dem „Schnürsenkel-Trick” 54 Sowjets in 3 Tagen tötete

Januar 1945, 18 km östlich der Weichsel und die Kälte war so brutal, dass jeder Atemzug in der Lunge brannte…

„Es war die Hölle“: Stefanie Hertel bricht ihr Schweigen über die dunklen Jahre mit Stefan Mross

Es ist ein Bild, das sich tief in das kollektive Gedächtnis der deutschen Unterhaltungskultur eingebrannt hat: Stefanie Hertel und Stefan…

Helene Fischer 2025: Zwischen Millionen-Imperium und einsamer Isolation – Der wahre Preis ihrer Perfektion

Helene Fischer ist im Jahr 2025 weit mehr als eine Sängerin; sie ist eine nationale Institution, ein wirtschaftliches Schwergewicht und…

Schlager-Imperium & Streichelzoo: Das faszinierende Multimillionärs-Leben der Andrea Berg im Jahr 2025

In der Welt des deutschen Schlagers gibt es viele Sterne, aber nur wenige Konstanten. Andrea Berg ist eine solche Ausnahmeerscheinung….

Suri Noels radikaler Bruch: Warum Tom Cruises Tochter den Namen ihres Vaters für immer abgelegt hat

In der glitzernden Welt von Hollywood gibt es Geschichten, die wie ein modernes Märchen beginnen und in einer menschlichen Tragödie…

Hinter der Maske der Macht: Das erschütternde Protokoll von Robert Habecks tiefster Trauer und der zerbrechenden Welt seiner Familie

Robert Habeck, der Mann mit den oft als „traurig“ beschriebenen Augen, ist das Gesicht einer Ära, die Deutschland so massiv…

End of content

No more pages to load